LG디스플레이, 고부가가치 ‘의료용 엑스레이 영상’ 신시장 진출

——————————————————————————————————————————————————————————————————————————————–

- 차별화된 Oxide TFT 기술 활용, 세계 최초로 대면적 ‘디지털 엑스레이 검출기용 Oxide TFT’ 개발 성공

- 기존 대비 100배 빠른 전자이동도, 10배 낮은 노이즈 특성으로 고화질 이미지 및 고속 동영상도 구현하여 진단 뿐만 아니라 수술용 엑스레이에도 활용 가능

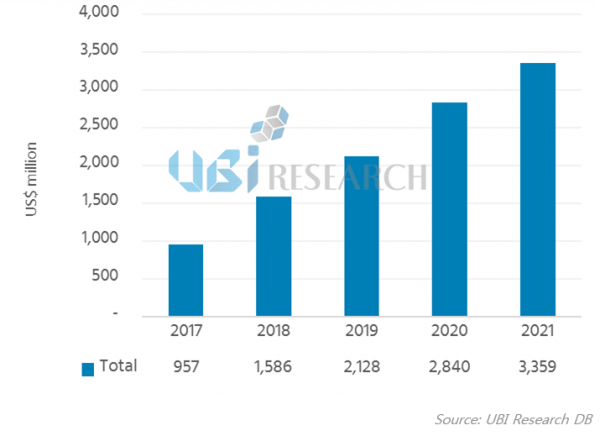

- 고화질 및 저선량 엑스레이 진단영상의 중요성이 대두되고 있는 상황 속에서 Oxide 활용한 ‘디지털 엑스레이 검출기용 TFT’ 시장 급성장할 것

——————————————————————————————————————————————————————————————————————————————–

LG디스플레이(대표이사 사장 정호영 / www.lgdisplay.com)가 고부가가치의 의료용 영상 사업을 미래 성장 사업으로 선정하고, 차별화된 제품 개발 및 육성에 역량을 집중하고 있다.

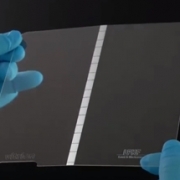

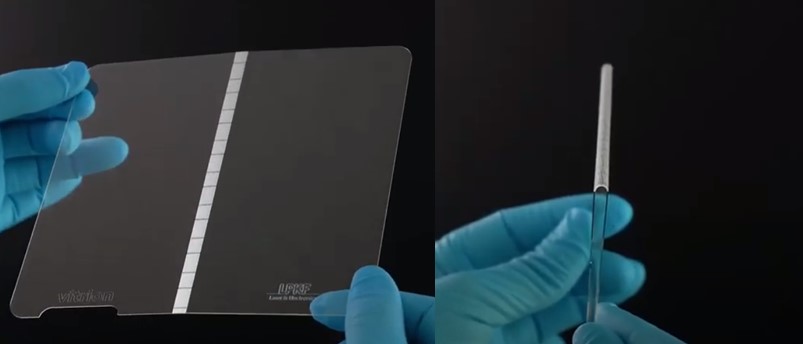

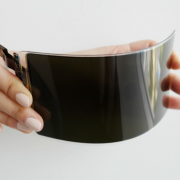

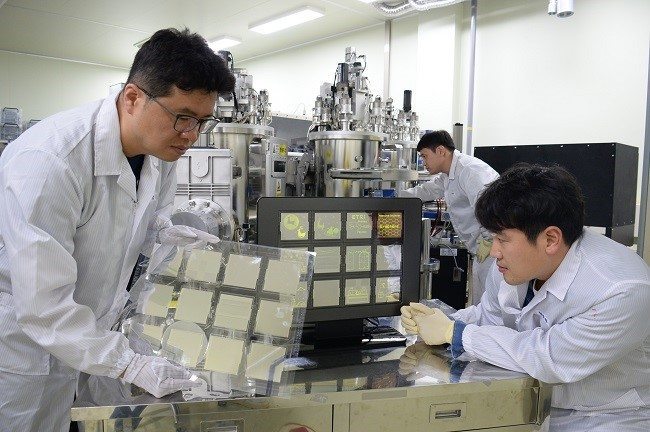

LG디스플레이는 차별화된 Oxide(산화물) TFT1) 기술을 활용하여 세계 최초로 대면적 사이즈(43cm×43cm, 35cm×43cm)의 ‘디지털 엑스레이 검출기2)(Digital X-ray Detector, 이하 DXD)용 Oxide TFT’를 개발, 의료용 엑스레이 영상 시장에 진출한다고 23일 밝혔다.

DXD용 TFT는 엑스레이 촬영 결과를 디지털 파일로 만들어 PC에 전송하는 역할을 하는 DXD의 핵심 부품으로 코로나19의 진단, 병의 진행 여부 및 심각도를 파악하기 위한 엑스레이 촬영 증가로 그 수요가 급증하고 있다.

기존 DXD용 TFT는 a-Si(비정질실리콘)을 사용, 잔상 등 노이즈에 취약하여 정확한 병의 진단을 위한 고화질 이미지 구현이 어렵고, 느린 전자이동도로 고속 동영상 촬영이 필요한 수술용 엑스레이 기기에 활용하기에는 한계가 있었다.

이번에 LG디스플레이가 세계 최초로 개발에 성공한 대면적 의료용 Oxide TFT는 기존 a-Si TFT 대비 100배 빠른 전자이동도 및 10배 낮은 노이즈 특성을 가져 고화질의 이미지 및 고속 동영상을 구현하여, 진단 뿐만 아니라 수술용으로도 활용이 가능한 최적의 DXD용 TFT라는 평가를 받고 있다.

특히 코로나 19 선별진료소 등 외부에서 많이 사용하는 저출력 사양의 모바일, 포터블 엑스레이 등에서도 탁월한 성능을 발휘할 수 있다는 장점을 갖고 있다.

또한 방사선 피폭량도 기존 대비 50% 이상 감소시켜 최근 이슈가 되고 있는 엑스레이 방사선 과다 노출 우려도 최소화 하였다.

LG디스플레이는 이러한 차별적인 가치를 제공하는 DXD용 Oxide TFT를 글로벌 DXD 선두 기업 중 하나인 (주)디알텍사에 공급한데 이어 다양한 글로벌 DXD 업체들과 공급 계약을 체결하는 등 고부가가치의 의료용 엑스레이 영상 시장을 적극 공략할 방침이다.

###

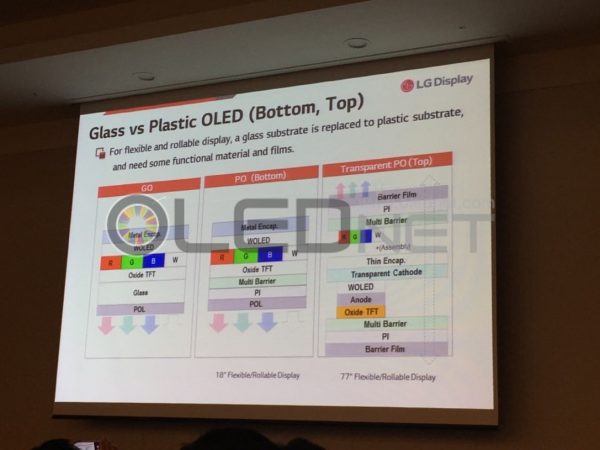

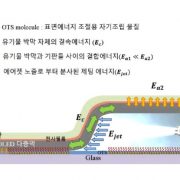

1) Oxide TFT(산화물 박막트렌지스터)

: 인듐(In), 갈륨(Ga), 아연(Zn)의 산화물인 IGZO라는 신소재로 만든 TFT(Thin Film Transistor / TV, 모니터, 스마트폰 등의 화면을 만드는데 사용되는 기술)로 일반 LCD 패널에 사용되는 a-Si(비정질실리콘) TFT에 비해 전자 이동도가 높아, 낮은 전력으로 빠르게 구동된다는 장점이 있다.

2) 디지털 엑스레이 검출기(DXD)

: 기존 엑스레이와 달리 필름이 필요없는 디지털 엑스레이의 핵심 부품으로 엑스레이 촬영결과를 디지털 파일로 만들어 PC에 전송하는 역할을 함.

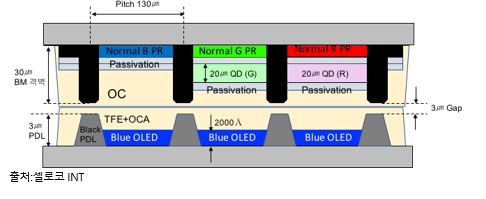

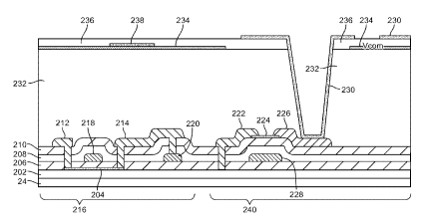

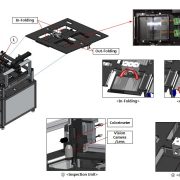

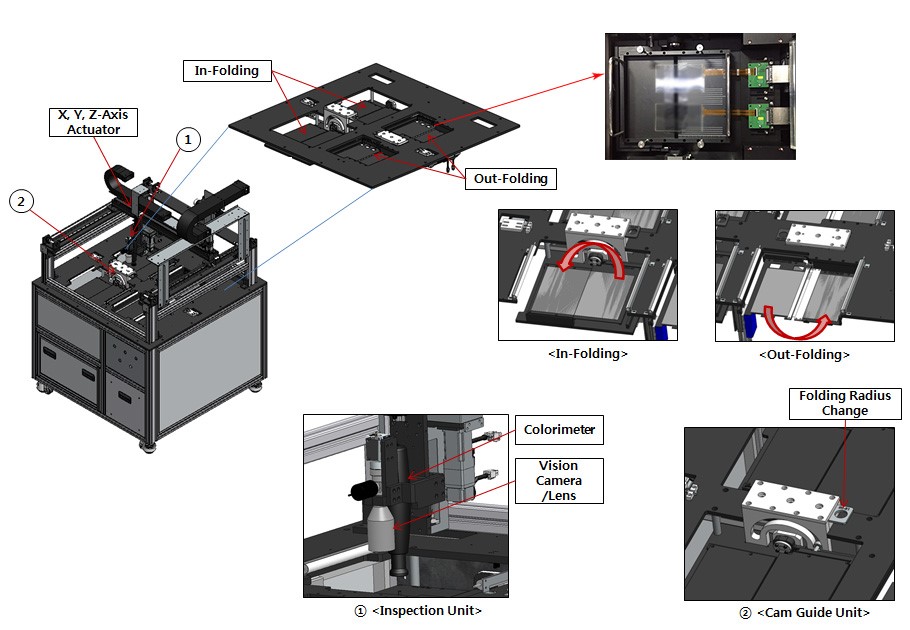

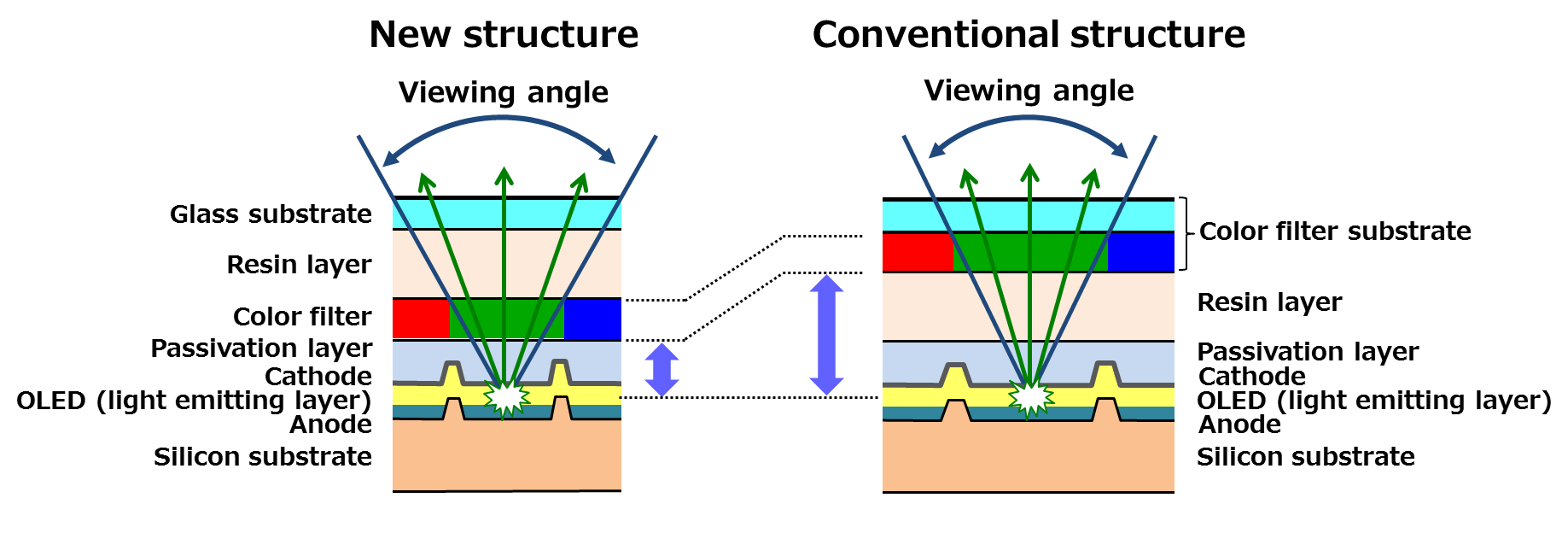

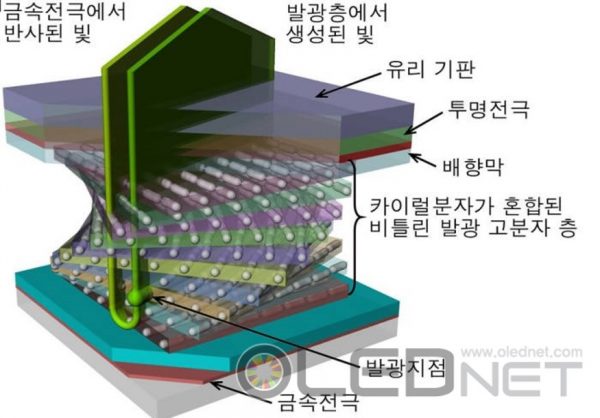

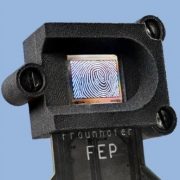

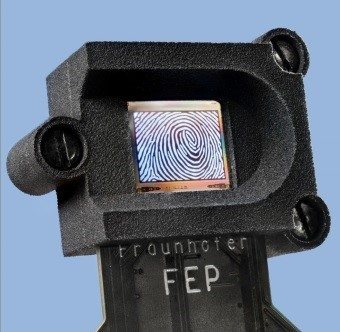

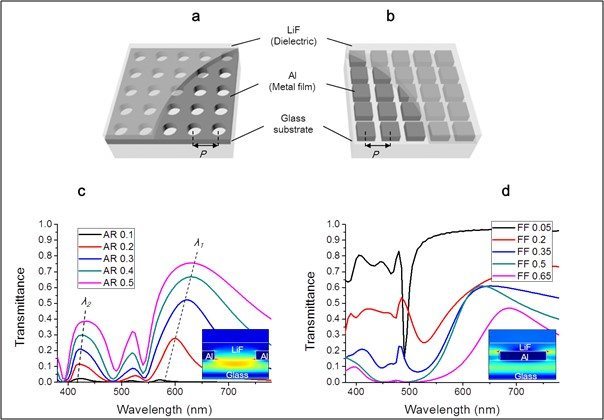

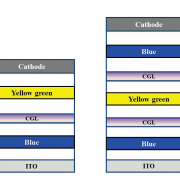

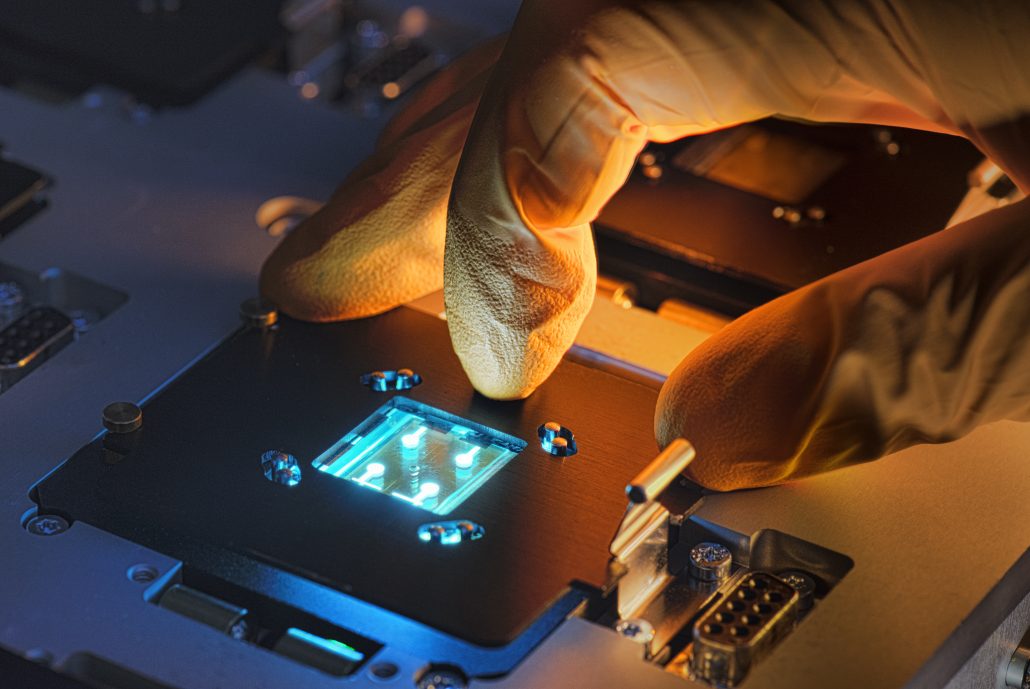

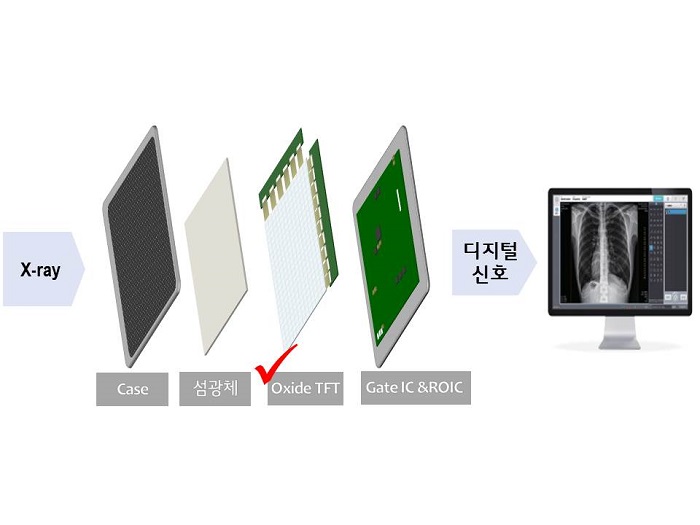

[DXD 개념도]

■ DXD 구성 : Case + 섬광체 + Oxide TFT + Gate IC & ROIC

1) 섬광체 : 엑스레이를 흡수하여 형광물질을 통해 가시광선 입자 발광

2) Oxide TFT : 가시광선 흡수 및 전하 발생

3) Gate IC & ROIC : 발생된 전하를 전기적 신호로 변경 후 전송